3D печать

3D-печать или аддитивное производство — это процесс создания трехмерных твердых объектов из цифрового файла. Объект при этом создается путем последовательной укладки слоев материала, каждый из которых можно рассматривать как тонко нарезанный горизонтальный разрез конечного результата.

Таким образом, 3D-печать работает по принципу, обратному вычитающему производству, при котором кусок металла или пластика вырезается или выдавливается, например, с помощью фрезерного станка. Использование 3D-печати позволяет создавать сложные формы с использованием меньшего количества материала, чем традиционные методы производства.

Как работает 3D-печать?

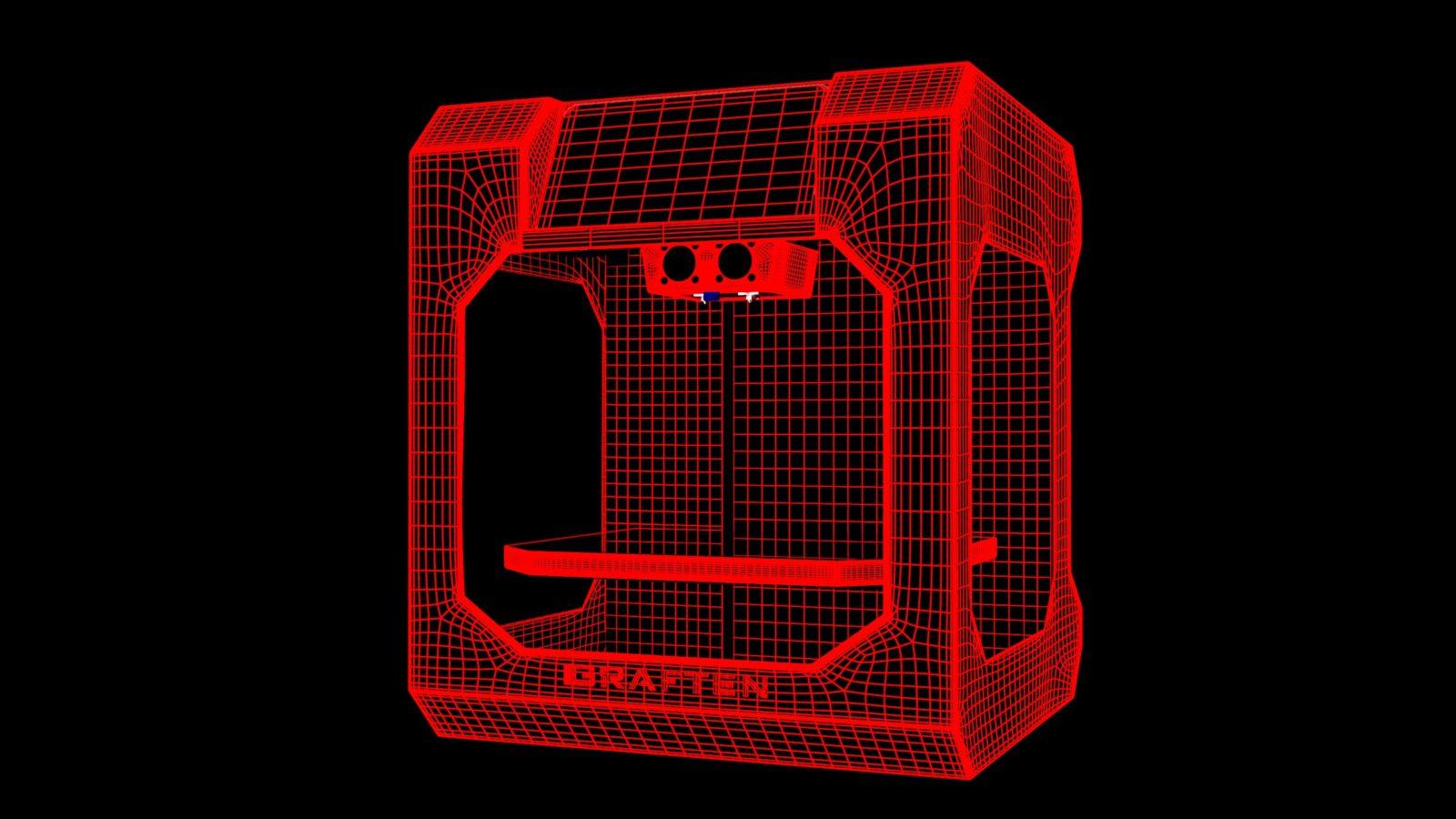

Все начинается с 3D-модели, которую можно создать самостоятельно или загрузить из хранилища. При самостоятельном конструировании используются 3D-сканер, приложение, тактильное устройство, код или программное обеспечение для 3D-моделирования.

Программное обеспечение для 3D моделирования

Существует множество различных программных инструментов для 3D-моделирования. Стоимость программного обеспечения промышленного уровня может достигать тысячи долларов в год, однако существует также программное обеспечение с открытым исходным кодом в бесплатном доступе. Одним из популярным ПО среди начинающих является Tinkercad, бесплатное браузерное приложение, не требующее установки на компьютер. Tinkercad предлагает уроки для начинающих и имеет встроенную функцию для печати 3D-модели через специальную службу.

Теперь, имея готовую 3D-модель, можно приступать к следующему шагу — подготовке файла к печати, называемой нарезкой.

Нарезка: путь от 3D-модели до 3D-принтера

Нарезка делит трехмерную модель на сотни или тысячи горизонтальных слоев и выполняется с помощью программного обеспечения. Некоторые 3D-принтеры имеют встроенный слайсер, позволяющий загружать необработанные файлы формата .stl, .obj или даже CAD. Когда файл нарезан, он готов к подаче на принтер. Это можно сделать через USB, SD или интернет. Теперь нарезанная 3D-модель готова к печати слоя за слоем.

Будущее за 3D-печатью

Сегодня активное внедрение 3D-печати достигает немыслимых размеров. Те, кому еще только предстоит интегрировать аддитивное производство, теперь являются частью постоянно сокращающегося меньшинства. Там, где 3D-печать применялась только для создания прототипов и единовременного производства на ранних стадиях, сейчас она быстро превращается в технологию производства. При этом значительная часть текущего спроса на 3D-печать носит промышленный характер. Ожидается, что по мере своего развития технология 3D-печати сможет трансформировать практически все крупные отрасли и изменить образ жизни, работы и отдыха населения нашей планеты уже в ближайшем будущем.

Применение 3D-печати

Являющаяся своеобразным кластером различных отраслей с множеством различных приложений, 3D-печать охватывает многие виды технологий и материалов, используясь практически во всех мыслимых отраслях. Приведем несколько примеров применения аддитивного производства в различных сферах.

Быстрое прототипирование и быстрое производство

3D-принтеры применяются в процессе проектирования для создания прототипов с конца семидесятых годов. Использование 3D-принтеров для этих целей называется быстрым прототипированием. Это быстрая и относительно дешевая технология. Путь от идеи до трехмерной модели и готового прототипа занимает считанные дни, а не недели, к тому же для достижения результата не нужны дорогие формы или инструменты.

Помимо быстрого прототипирования, 3D-печать также используется для быстрого производства. Быстрое производство — это новый метод производства, при котором предприятия используют 3D-принтеры для изготовления мелкосерийных изделий на заказ.

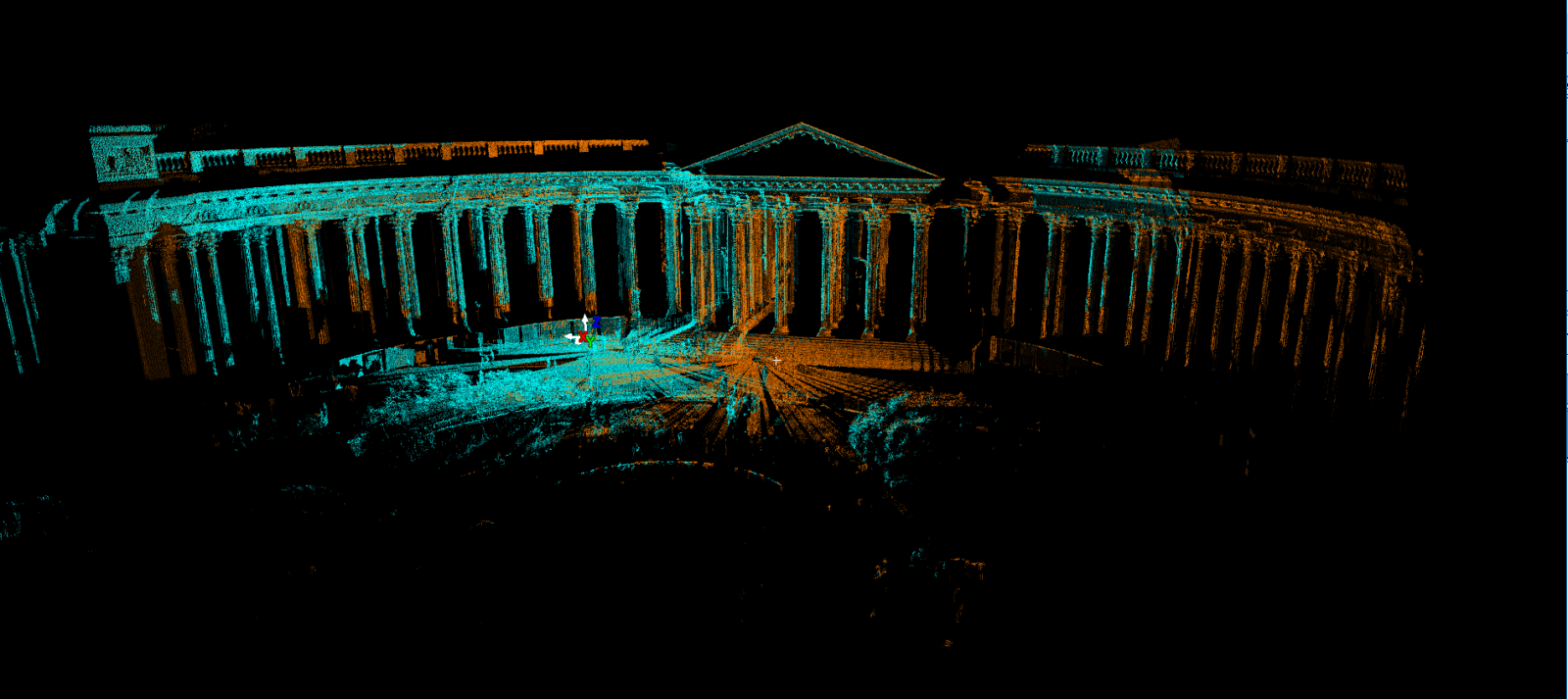

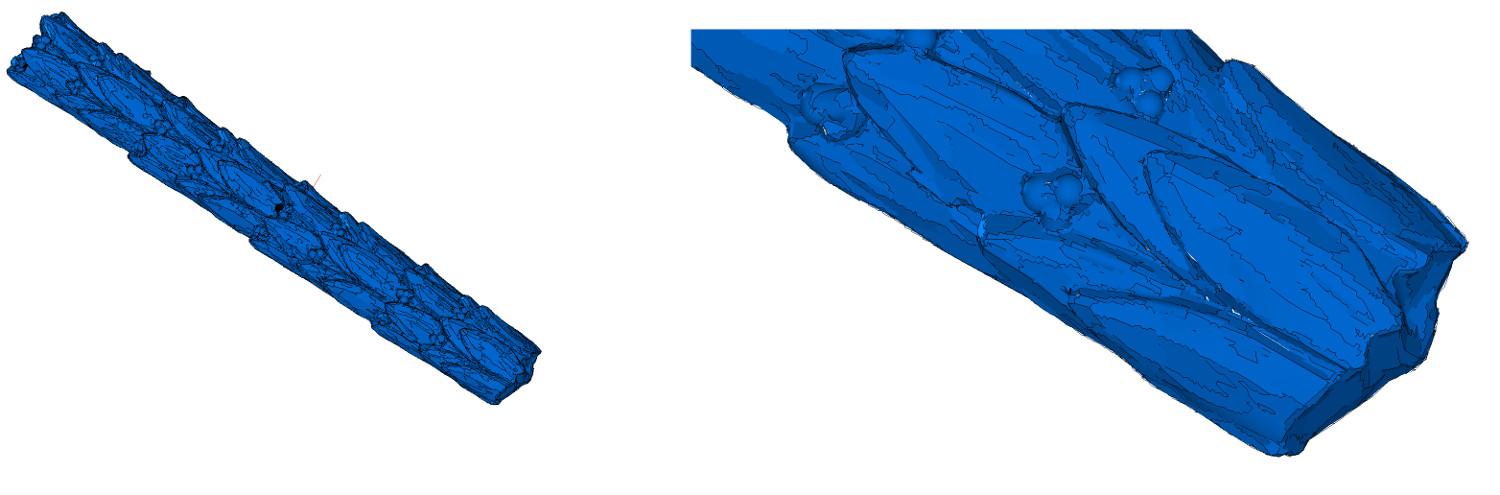

Сканирование детали

Автомобилестроение

Производители автомобилей уже давно используют 3D-печать. Автомобильные компании печатают запасные части, инструменты, приспособления, а также детали для конечного использования. 3D-печать позволила производить продукцию по требованию, что позволило снизить затраты на складское хранение и сократить циклы проектирования и производства.

Энтузиасты-автолюбители со всего мира используют 3D-печатные детали для восстановления старых автомобилей. Один из таких примеров — восстановление австралийскими инженерами Delage Type-C с помощью печати деталей, давно снятых с производства.

Авиация

Авиационная промышленность использует 3D печать в различных целях. Следующий пример знаменует собой значительную веху в производстве 3D-печати: в арсенале GE Aviation имеется 30000 кобальтово-хромовых топливных форсунок для авиационных двигателей LEAP, напечатанных на 3D принтере. Эти цифры были актуальными в октябре 2018 года, и, учитывая, что производство, осуществляемое на 40 принтерах, позволяет получать 600 таких форсунок в неделю, на сегодняшний день их количество, вероятно, намного выше.

Около двадцати отдельных деталей, которые ранее необходимо было сваривать вместе, были объединены в один 3D-печатный компонент, который весит на 25% меньше и в пять раз прочнее. Двигатель LEAP является самым продаваемым двигателем в авиационном секторе благодаря его высокому уровню эффективности. GE экономит 3 миллиона долларов на самолет благодаря 3D-печати топливных форсунок, получая сотни миллионов долларов финансовой выгоды.

Топливные форсунки GE используются, в том числе, в Boeing 787 Dreamliner, но это не единственная деталь, напечатанная в 3D в 787. Конструкционные фитинги длиной 33 сантиметра, удерживающие кормовой камбуз, напечатаны в 3D-формате компанией Norsk Титан. Титан был выбран компанией Norsk потому, что он имеет очень высокое соотношение прочности к весу и является довольно дорогим, что означает, что сокращение отходов, обеспечиваемое 3D-печатью, оказывает более существенное финансовое воздействие, чем на более дешевые металлы, где стоимость отходов материала легче поглощается. Вместо того чтобы спаивать металлический порошок при помощи лазера, как большинство металлических 3D-принтеров , Norsk Merke 4 использует плазменную дугу для расплавления металлической проволоки в процессе, называемом «быстрое плазменное осаждение» (форма прямого осаждения энергии). Для производства титановой детали весом 2 кг обычно требуется 30-килограммовый титановый блок, что приводит к образованию 28 кг отходов, но для 3D-печати той же детали требуется всего 6 кг титановой проволоки.

Boeing уже давно использует 3D-печатные детали в своих самолетах. Еще в 2015 году было подсчитано, что в самолетах Boeing было реализовано более 20 000 напечатанных деталей.

Строительство

Можно ли напечатать здание? Да, 3D печать — это то, что многие называют будущим строительства. Уже сегодня можно печатать стены, двери, полы и даже целые дома. Бехрох Хошневис, разработчик технологии печатания бетоном (также известной как Contour Crafting, или контурное строительство), воплотил в жизнь методику, позволяющую использовать мощь аддитивного производства в строительстве. В основе метода лежит использование роботизированного устройства для автоматизации строительства больших конструкций, таких как дома. Стены печатаются слой за слоем путем экструдирования бетона и выравниваются при помощи роботизированного шпателя.

Обувь

Серия Adidas 4D имеет промежуточную подошву, печатающуюся в больших объемах на 3D принтере. В 2018 году было напечатано 100 000 экземпляров и ожидается, что в 2019 году их количество увеличится. Прогнозируется, что общий объем рынка 3D печати обуви достигнет 5,9 млрд. долларов к 2029 году.

Очки

Стремительно растущим сегментом является 3D-печать оправ для очков. Но знаете ли вы, что возможна также 3D-печать линз? Традиционные стеклянные линзы далеко не сразу становятся тонкими и легкими; они вырезаются из большого блока материала, называемого заготовкой, около 80% которого уходит в отходы. Учитывая, как много людей носят очки и как часто им нужно приобретать новую пару, 80% — это очень большая цифра для отходов. Кроме того, лабораториям приходится хранить огромные запасы заготовок, чтобы удовлетворить индивидуальные потребности своих клиентов. К счастью, технология 3D-печати наконец достаточно продвинулась, чтобы обеспечить производство высококачественных офтальмологических линз на заказ, оставляя затраты на отходы и инвентарь в прошлом. В 3D-принтере Luxexcel VisionEngine используется отверждаемый ультрафиолетовым излучением акрилатный мономер, способный печатать в час две пары линз, не требующих никакой полировки или последующей обработки.

Ювелирные изделия

Существует два способа создания украшений из драгоценных металлов с помощью 3D-печати. Объект может быть напечатан напрямую через Metal Powder Bed Fusion, или же можно напечатать инструмент (литье или пресс-форму) для создания конечного продукта. Ожидается, что к 2028 году рынок 3D-печати драгоценных металлов вырастет до 1,8 миллиарда долларов.

Медицина

В наши дни нередко можно увидеть заголовки о 3D-имплантатах. Зачастую такие случаи являются экспериментальными, и из-за этого может показаться, что технология 3D-печати все еще незначительно используется в области медицины и здравоохранения, но это не так. За последнее десятилетие более 100 000 замен поврежденных тазобедренных суставов были напечатаны в 3D только на машинах Arcam (теперь часть GE Additive); еще больше было напечатано в других системах.

Кубок Delta-TT, разработанный доктором Гвидо Граппиоло и LimaCorporate, изготовлен из трабекулярного титана, который характеризуется правильной, трехмерной, шестиугольной структурой клеток, которая имитирует морфологию трабекулярной кости. Трабекулярная структура повышает биосовместимость титана, стимулируя рост кости в имплантате. Некоторые из первых имплантатов Delta-TT продолжают работать уже более десяти лет.

Другим широко распространенным медицинским устройством, напечатанным на 3D-принтере, является слуховой аппарат. Почти все слуховые аппараты, произведенные за последние 17 лет, были напечатаны в 3D благодаря сотрудничеству между компаниями Materialise и Phonak. В 2001 году они разработали Rapid Shell Modeling (RSM). До RSM изготовление одного слухового аппарата требовало девяти кропотливых шагов, включая ручное лепное моделирование и изготовление пресс-форм, и результаты часто были не совсем подходящими. С RSM технический специалист использует силикон для получения изображения ушного канала, это изображение сканируется в 3D, и после некоторой незначительной настройки модель печатается в 3D на фотополимеризационной машине. После добавления электроники, аппарат отправляется пользователю. За год сотни тысяч слуховых аппаратов печатаются в 3D, при этом каждый настроен индивидуально для своего пользователя. RSM обеспечивает лучшую посадку при одновременном снижении затрат и требует значительно меньшего времени на изготовление, чем старый ручной способ изготовления слуховых аппаратов.

Стоматология

Процесс, очень похожий на RSM, используется и в стоматологии. В настоящее время стоматологические формы (коронки, протезы, брекеты) печатаются в 3D-формате на принтерах SLA и MJF , но новые материалы и технологии печати позволяют осуществлять прямую 3D-печать выравнивателей, устраняя этап литья. Наиболее популярными брендами 3D-принтеров среди зубных техников являются EnvisionTec, Stratasys и Carbon.

Биопечать

С начала двухтысячных технология 3D-печати изучалась биотехнологическими фирмами и научными кругами для возможного использования в приложениях для тканевой инженерии, где органы и части тела строятся с использованием струйных технологий. Слои живых клеток откладываются на гелевую среду и медленно накапливаются, образуя трехмерные структуры. Эта область исследований обозначается термином биопечать.

Авиационно-космическая отрасль

Аэрокосмическая промышленность является одной из наиболее футуристических отраслей использования 3D-печати. Среди реальных примеров, которые стоит упомянуть — британский Orbex, который создал крупнейший в мире ракетный двигатель методом 3D-печати. Движок уникален тем, что он напечатан как единое целое, без каких-либо соединений. Что касается футуристических концепций, исследователи из Университета Оттавы представили идею самореплицирующихся 3D-принтеров для обработки лунной почвы. Эти принтеры, хотя и остаются концепцией, могут привести к экспоненциальному уменьшению количества материалов и оборудования, необходимых для лунной миссии.

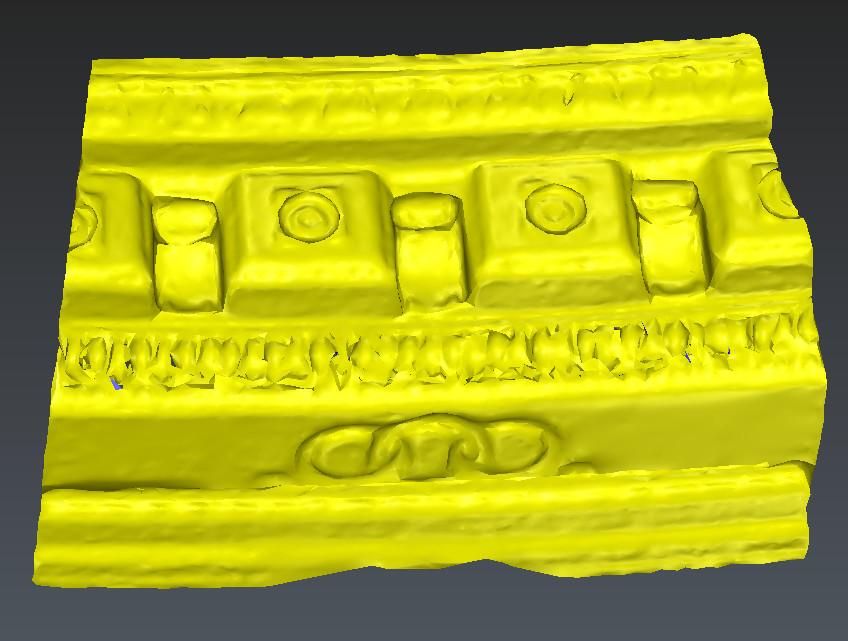

Архитектура

Помимо перечисленного, 3D-печать широко используется для производства архитектурных макетов и форм, создания реквизита для съемочных площадок и элементов дизайна интерьера, а также для восстановления окаменелостей в палеонтологии, тиражирования древних артефактов в археологии, реконструкции костей и частей тела в судебно-медицинской патологии, восстановления сильно поврежденных улик, извлеченных с места преступления и т.д.

Где научиться 3D-печати?

Решив обучиться 3D-печати, необходимо спросить себя, что вы хотели бы изучить в первую очередь. Вы заинтересованы в оборудовании или хотите сосредоточиться на конечном результате — создании объектов? Ответ на этот вопрос поможет решить, стоит ли покупать 3D-принтер или передавать готовый для печати объект в службу 3D-печати.

Начальные и средние школы

Производители 3D-принтеров играют непосредственную роль в образовании. Компании часто проводят программы, направленные на продвижение технологий. Эти программы служат для школ прекрасным способом сделать 3D-принтеры доступными для использования в классах.

Такие программы, как «Создание образовательного проекта» позволяют школам интегрировать технологии аддитивного производства в свои учебные программы практически без затрат. Проект предоставляет 3D-принтер школам в обмен на публикацию в блоге об опыте его использования или образец плана уроков для класса. Это позволяет компаниям демонстрировать возможности 3D-принтеров в образовательной среде.

Университеты

Тогда как аддитивное производство является довольно новым явлением, университеты уже давно используют 3D-принтеры в других дисциплинах. Есть много образовательных курсов, которые можно пройти, чтобы заниматься 3D печатью. Университеты предлагают курсы по направлениям, смежным с 3D-печатью, таким как CAD и 3D-дизайн, которые можно на определенном этапе применять к 3D-печати.

Что касается прототипирования, многие университетские программы обращаются к типографиям. Существуют специализации в аддитивном производстве, которые можно получить в области архитектуры или промышленного дизайна. Печатные прототипы также очень распространены в искусстве, анимации и моде.

Семинары и онлайн-курсы

Образовательная среда не ограничивается только школами и высшими учебными заведениями. Существуют и другие способы узнать об аддитивном производстве. Одним из самых популярных из них являются онлайн-курсы, в дополнение к которым многие компании предлагают скидки на 3D-принтеры и сопутствующие технологии.

Бесплатно получить базовые знания можно на YouTube. Многие блоггеры и онлайн-репетиторы зарабатывают на жизнь сборкой 3D-принтеров и созданием бесплатных учебных пособий.

Типы технологий и способов 3D-печати

Есть несколько способов 3D-печати. При этом все они являются аддитивными и различия главным образом состоят в способах создания слоев для получения готового объекта. Некоторые методы связаны с плавлением или размягчением материала для выдавливания слоев. Другие отверждают фотореактивную смолу УФ-лазером (или другим подобным источником света) слой за слоем. В 2010 году группа Американского общества по испытаниям и материалам (ASTM) «ASTM F42 — Аддитивное производство» разработала набор стандартов, которые классифицируют процессы аддитивного производства в 7 категориях в соответствии со стандартной терминологией. Рассмотрим эти семь процессов.

1. Фотополимеризация

3D-принтер, работающий по методу фотополимеризации, имеет емкость, заполненную фотополимерными смолами – жидкими полимерами, затвердевающими при облучении ультрафиолетом.

Лазерная стереолитография (SLA)

Разработанная в 1986 году Чарльзом Халлом, основателем компании 3D Systems, лазерная стереолитография является наиболее часто используемой технологией фотополимеризации. Она подразумевает использование емкости с жидкой фотополимерной смолой, отверждаемой ультрафиолетом, и ультрафиолетового лазера для создания слоев объекта. Для каждого слоя лазерный луч отслеживает поперечное сечение рисунка детали на поверхности жидкой смолы. Воздействие ультрафиолетового лазерного излучения делает рисунок, нанесенный на смолу, твердым и соединяет его с нижним слоем.

Стереолитография требует использования опорных конструкций, которые служат для прикрепления детали к платформе и удержания объекта, поскольку он плавает в бассейне, заполненном жидкой смолой. После завершения работы над объектом эти опоры удаляются вручную.

Проекторная стереолитография (DLP)

DLP или Digital Light Processing относится к методу печати, в котором используются легкие и светочувствительные полимеры. Отличие от лазерной стереолитографии заключается в источнике света. В проекторной стереолитографии используются традиционные источники света, такие как дуговые лампы. Это один из самых быстрых способов 3D-печати.

Непрерывная объемная печать (CLIP)

Инновационная технология фотополимеризации, получившая название Continuous Liquid Interface Production (CLIP), была разработана канадской компанией Carbon3D. В отличие от традиционного послойного нанесения материала, в основе непрерывной печати CLIP лежит «баланс ультрафиолетового света, вызывающего полимеризацию, и кислорода, который замедляет эту реакцию». Таким образом, процесс печати выглядит как выращивание объекта из жидкого полимера. Важнейшим элементом CLIP является особое свето- и кислородопропускающее «окно». С помощью управления потоками кислорода, в жидком полимере формируется «мертвая зона», в которой полимеризация невозможна. Размеры мертвой зоны составляют всего 10 микрон. Последовательно проецируя изображения в форме сечений объекта, можно непрерывно наращивать полимер. Одним из ключевых преимуществ методики является высокая скорость печати.

2. Струйная трехмерная печать (3DP)

В этом процессе материал наносится каплями через сопло малого диаметра, подобно тому, как работает обычный струйный бумажный принтер. При этом материал наносится слой за слоем на строительную платформу, создавая трехмерный объект, а затем затвердевает под действием ультрафиолетового излучения.

3. Послойное склеивание (Binder Jetting)

Технология струйной печати посредством нанесения порошка и склеивания его связующим веществом. При обработке используются два материала: порошковая основа и жидкое связующее. В сборочной камере порошок распределяется в равных слоях, а связующее вещество наносится через струйные сопла, которые «склеивают» частицы порошка в форме запрограммированного трехмерного объекта. Готовый объект склеивается связующим веществом, остающимся в контейнере с порошковым материалом основы. После окончания печати оставшийся порошок очищается и используется для 3D-печати следующего объекта. Эта технология была разработана в Массачусетском технологическом институте в 1993 году, а в 1995 году Z Corporation получила эксклюзивную лицензию на ее использование.

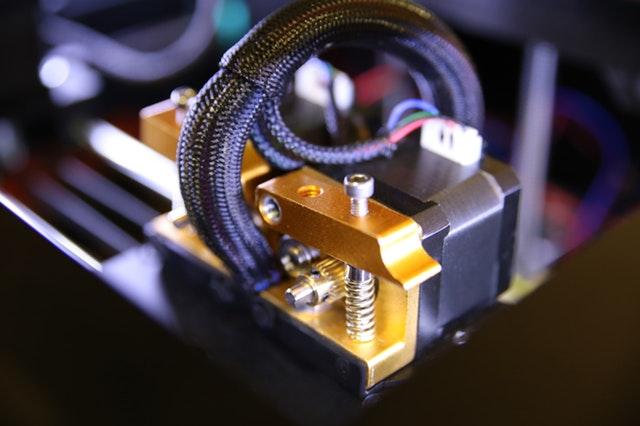

4. Печать методом послойного наплавления (FDM или FFF).

Наиболее часто используемая технология в этой методике — моделирование методом наплавки (FDM).

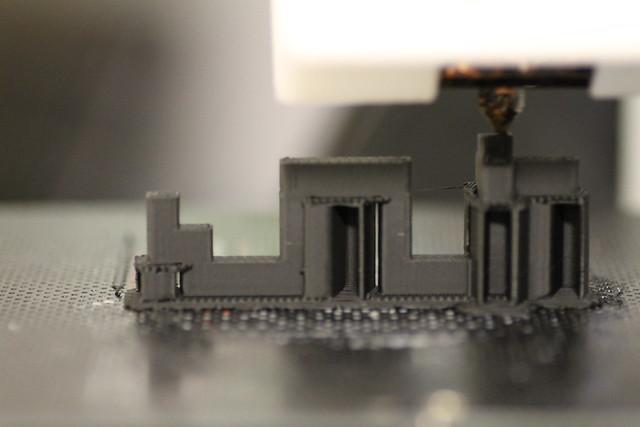

Технология FDM работает с использованием пластиковой нити или металлической проволоки, которая разматывается с катушки и подает материал к экструзионному соплу, которое может включать и выключать поток. Сопло нагревается для расплавления материала и может перемещаться как в горизонтальном, так и в вертикальном направлениях с помощью механизма с цифровым управлением. Непосредственное управление осуществляется с помощью программного пакета автоматизированного производства (CAM). Объект получают путем экструдирования расплавленного материала с образованием слоев, поскольку материал затвердевает сразу после выдавливания из сопла. Эта технология наиболее широко используется с двумя типами пластиковых нитей для 3D-принтеров: ABS (акрилонитрил-бутадиен-стирол) и PLA (полилактид), хотя доступно множество других материалов, начиная от древесных наполнителей и заканчивая гибкими и даже проводящими материалами. Технология FDM была изобретена Скоттом Крампом в конце 80-х. После приобретения патента, в 1988 году, им была основана компания Stratasys. Изготовление плавленых нитей Fused Filament Fabrication (FFF), представляет собой идентичную технологию с другим названием, придуманным участниками проекта RepRap для обхода юридических ограничений ее использования.

ажмите кнопку редактирования, чтобы изменить этот текст. Разнообразный и богатый опыт постоянный количественный рост и сфера нашей активности требуют от нас анализа позиций.

5. Выборочное лазерное спекание

Multi Jet Fusion (MJF)

Разработанная компанией Hewlett Packard, технология Multi Jet Fusion работает следующим образом: подметающий рычаг наносит слой порошкового материала, а затем другой рычаг, снабженный струйными распылителями, выборочно наносит связующий агент на материал. Затем слой подвергается воздействию тепловой энергии, которая вызывает реакцию агентов; процесс повторяется до тех пор, пока не будет завершен каждый слой. Принтеры могут вносить 30 миллионов капель в секунду, обеспечивая сверхбыструю и точную работу. При этом в одной детали можно использовать несколько агентов, что означает, что детали могут иметь разные цвета и механические свойства вплоть до воксела (трехмерного пикселя).

Выборочное лазерное спекание (SLS)

SLS использует лазер высокой мощности для слияния мелких частиц пластиковых, керамических или стеклянных порошков в массу, которая будет иметь желаемую трехмерную форму. Лазер избирательно расплавляет порошкообразный материал путем сканирования поперечных сечений (или слоев), создаваемых программой трехмерного моделирования на поверхности слоя порошка. После сканирования каждого поперечного сечения слой порошка уменьшается в толщине. Затем новый слой материала наносится сверху, и процесс повторяется, пока объект не будет завершен.

Прямое лазерное спекание металлов (DMLS)

В основе DMLS лежит та же методика, что и в SLS, но вместо пластика, керамики или стекла здесь используется металл. При этом весь незадействованный порошок остается нетронутым, становясь опорной конструкцией для объекта, благодаря чему технология исключает необходимость применения поддерживающих структур. Весь неиспользованный по окончании работы над объектом порошок может быть использован для следующей печати. SLS был разработан и запатентован доктором Карлом Деккардом в Техасском университете в середине 1980-х годов при спонсорской поддержке DARPA.

6. Ламинирование листовых материалов (LOM)

В случае с листовым ламинированием тонкие слои материала подвергаются резке до необходимого контура, с последующим соединением в несколько слоев при помощи ультразвуковой сварки и финальным фрезерованием до нужной формы. В качестве материалов для LOM могут использоваться бумага, полимеры и металлы. Часто принтеры, работающие по технологии LOM, используют обычную офисную бумагу для постройки прочных прототипов. Ведущей компанией в этой области является Mcor Technologies .

7. Прямой подвод энергии

Этот процесс в основном используется в высокотехнологичной металлургической промышленности и в быстром производстве. Устройство для 3D-печати обычно прикреплено к многоосному роботизированному плечу и состоит из сопла, которое наносит металлический порошок или проволоку на поверхность, и источника энергии (лазер, электронный луч или плазменная дуга), который плавит его, образуя твердый объект.

Материалы

В аддитивном производстве могут использоваться шесть типов материалов: полимеры, металлы, бетон, керамика, бумага и некоторые пищевые продукты (например, шоколад). Материалы часто производятся в виде проволоки, называемой нитью 3D-принтера, в виде порошка или жидкой смолы. Все семь ранее описанных методов 3D-печати охватывают использование этих материалов, хотя полимеры используются чаще всего, и некоторые аддитивные методы более пригодны для работы с одними материалами, чем с другими.